Roche métamorphique d'une beauté et d'une variété exceptionnelles, le marbre est un matériau de construction important depuis plusieurs millénaires. Grâce à la précision de la technologie moderne, le marbre est devenu de plus en plus accessible et abordable pour les consommateurs. Les améliorations dans la fabrication du marbre («fabrication» du marbre) comprennent des explosifs, des forets à pointe composite, des scies à fil diamanté, des scies ultrarapides, le scellement à l'époxy et le polissage commandé par ordinateur.

Figure 1a

Figure 1aIntroduction

Figure 1a

Figure 1aExtraction

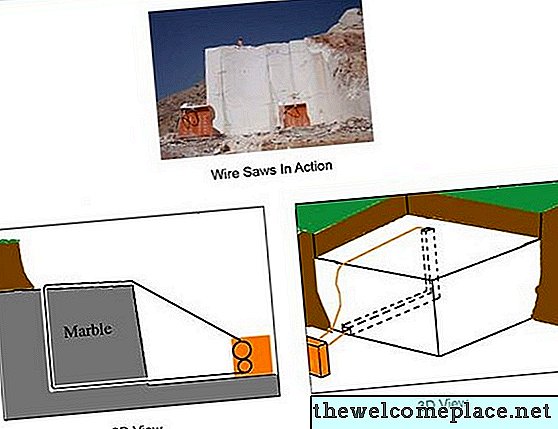

Figure 1b

Figure 1bAu cours du processus d'extraction, de gros morceaux de marbre en forme de cube sont découpés dans le sol et transportés de la carrière. Afin de minimiser les risques de fissures, fissures et autres dommages esthétiques à la pierre, les fabricants utilisent un procédé connu sous le nom de "sciage à fil" pour séparer le marbre en douceur (Figures 1a et 1b). D'abord, deux trous de 3 pouces de large sont percés perpendiculairement l'un à l'autre. Une fois les trous connectés, un fil métallique robuste contenant des diamants artificiels est introduit et fixé à un volant d'inertie, formant une boucle. Un moteur puissant applique un couple important au volant d'inertie, qui fait circuler le fil diamanté à une vitesse très rapide. Étant donné que le diamant est beaucoup plus dur que le marbre, le frottement le porte rapidement, laissant un plan lisse.

Après avoir porté toute la surface, un autre trou perpendiculaire est percé et le processus est répété, en coupant l’autre plan vertical. Pour le plan horizontal, la scie à fil coupait environ 80% du marbre, laissant un cercle au centre. À ce stade, le fil est retiré et une pelle hydraulique force un coin dans les plans coupés horizontalement pour libérer le plan vertical. Enfin, une grue charge la pièce sur un camion ou un wagon pour un transport vers l'atelier de fabrication.

Sciage de gang

Figure 2

Figure 2Dans l'atelier de fabrication, la pièce est chargée sur une plate-forme avec des ascenseurs hydrauliques dessous. Au-dessus de cette plate-forme se trouve la "scie à ruban", une rangée de dizaines de lames de scie en acier de 10 à 15 pieds de long reliées à un vilebrequin via des pistons (Figure 2). Un moteur géant fait tourner le volant, ce qui fait tourner le vilebrequin et fait avancer la lame de scie horizontalement à une vitesse incroyable. Chaque lame de scie est espacée en fonction de l'épaisseur souhaitée des dalles obtenues, généralement 3 cm (bien que 2 cm soit également assez courant). Lorsque les lames ont vu d'avant en arrière, les ascenseurs hydrauliques poussent le bloc vers le haut, coupant les dalles. Une fois terminé, deux ouvriers inclinent doucement chaque dalle, y fixent une pince spéciale et utilisent un treuil monté au plafond pour la soulever dans la zone de finition.

Polissage et scellement

La dalle est posée face vers le bas et une machine dotée d'un tampon abrasif finement incrusté de diamants broie la surface de la dalle jusqu'à ce qu'elle soit lisse et faiblement réfléchissante. Un ouvrier (ou une machine, selon les magasins) vaporise ensuite une couche uniforme de scellant époxy sur la surface et la laisse sécher pendant 48 heures. Les lampes chauffantes peuvent accélérer ce processus. Une fois sèche, la dalle est retournée et le processus répété pour le côté opposé. Polies et scellées, les dalles finies sont ensuite expédiées aux détaillants et aux distributeurs.

Découpe au jet d'eau et sciage humide

figure 3

figure 3Dans la salle d'exposition du détaillant, les dalles sont exposées dans des chevalets géants recouverts d'oxyde de fer que les clients peuvent visualiser. Après avoir choisi une ou plusieurs dalles, le client communique les dimensions de son projet (comptoirs de cuisine, sol de la salle de bal ou salle de bain) au détaillant, qui en trace les formes sur la dalle elle-même.

Pour découper ces pièces, les fabricants utilisaient traditionnellement un procédé appelé "sciage à l'eau": des scies circulaires recouvertes de carbure de tungstène coupaient la dalle tout en projetant de l'eau en continu sur les lames pour les empêcher de surchauffer.

Aujourd'hui, la plupart des fabricants utilisent une technologie appelée «découpe au jet d'eau» pour couper des pièces, percer des trous pour les appareils et créer des bords biseautés. Dans la découpe au jet d'eau, l'eau est pressurisée à 60 000 psi et laissée s'écouler dans un flux concentré. Se déplaçant à une vitesse 2,5 fois supérieure à celle du son, le flux se mélange à l'air avec un abrasif en poudre (par exemple, de l'oxyde d'aluminium ou du grenat) avant de frapper la bille (Figure 3). Le résultat est une hyper-érosion précise pouvant être utilisée pour des applications bidimensionnelles et tridimensionnelles. En raison de ce degré de précision (dans la gamme des micromètres), un ordinateur contrôle tout le processus de coupe.